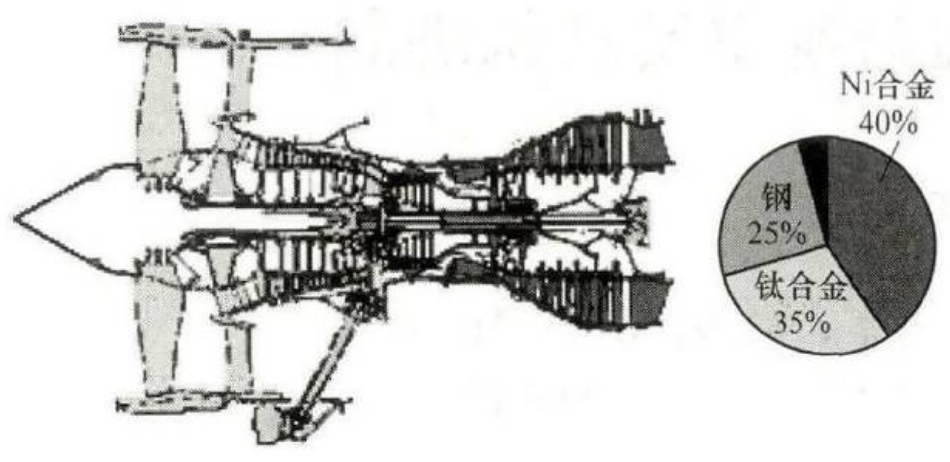

圖1 高溫合金在現代民用航空發動機的應用部位

航空發動機在高溫、高壓、高轉速下長期工作,高溫合金是熱部件的首選材料,主要用于燃燒室、渦輪、噴管等熱部件和壓氣機后段零件。

一、在壓氣機部件的應用及需求壓氣機的功能是進一步壓縮空氣,為燃油的燃燒提供氣源,也為熱部件冷卻、冷部件加溫及封嚴提供高速氣流。壓氣機進出口氣流的平均溫度300~600攝氏度,峰值溫度超過700攝氏度,總壓比超過20。壓氣機部件用材料較多,高溫合金是關鍵材料之一。壓氣機后段溫度較高,采用GH4169等變形合金制造轉子件(葉片、輪盤等)和靜子件(葉片、機匣等)。性能更優的粉末盤、GH4169G、718Puls已在先進發動機中應用。為滿足先進高性能發動機需求,國內外正在研究TiAl系金屬間合金、Ti基復合材料(MMC)等輕質材料。

二、在燃燒室部件的應用及需求燃燒室的功能是將燃油的化學能釋放為熱能,是發動機熱能發源地。燃燒室進出口氣流平均溫度600~2000攝氏度,芯部燃氣平均溫度1500~2100攝氏度。有兩股氣流冷卻燃燒室降低壁溫。燃燒室是溫度最高、溫度變化最大的熱部件。燃燒室部件用的高溫合金種類較多,以變形合金為主,主要用于內外機匣、火焰筒等零件。傳統的高溫合金板材受合金熔點限制,已基本達到許用極限溫度,難以進一步發展,須研究新材料和制備技術,以滿足使用需求。目前國際上研究比較熱門的新材料有陶瓷基復合材料(CMC)、MMC、機械合金化合金(ODS)、TiAl金屬間化合物和多孔層板等,用于火焰筒的CMC已可耐1670攝氏度高溫。

三、在渦輪部件的應用及需求渦輪的功能是將燃氣的熱能轉化為機械能,驅動壓縮系統轉子,為發動機和飛機提供機械能。渦輪是熱負荷和機械負荷最大的熱部件。渦輪盤和葉片是發動機技術難度的典型代表,最能體現“一代發動機、一代材料、一代工藝”的變化和高溫合金的發展。導向葉片調整燃燒室出口燃氣流動方向,是渦輪部件受熱沖擊最大、溫度最高的零件。一般來說,同一狀態下導向葉片的平均溫度比工作葉片高100攝氏度左右,但應力較低。工作葉片是離心負荷最大、工況最惡劣的零件。葉片在高溫下高速旋轉作功,承受的離心力相當于自重的20000倍,猶如“冰質糕匙攪熱湯”,對材料、工藝和設計都是嚴峻考驗。熔模精鑄技術突破后,采用定向凝固制備的定向、單晶合金的許用溫度接近其初熔點的90%,各國先進航空發動機都采用定向、單晶合金制造渦輪葉片提高工作溫度。

F119發動機用二代單晶PWA1484制成的超級冷卻鑄冷渦輪葉片,工作溫度達到1621~1677攝氏度(比F100高200攝氏度)。國際上單晶合金發展很快,現已發展到第五代。單晶合金熔點有限制,提高葉片工作溫度主要靠冷卻技術。冷卻效果越高,葉片內腔結構越復雜,制造難度越大,需要發展制造工藝和新材料。目前國際上已在研究對開單晶葉片、多孔層板葉片和耐溫更高的Nb-Mo合金、CMC葉片、碳/碳復材整體渦輪等。渦輪盤是四大熱部件質量和負荷最大的零件。盤輪緣溫度550?750攝氏度,輪轂約300攝氏度,溫差應力和離心應力很大,還需承受啟動、停車的大應力交變疲勞。GH4169渦輪盤用量最大,性能更優的粉末盤成為渦輪盤的首選,第二代粉末盤、雙性能粉末盤已在先進發動機應用。第三代粉末盤、纖維增強金屬基渦輪盤、單晶葉片+粉末盤整體渦輪等是當前熱門研究課題。

四、在加力燃燒室和噴管部件的應用及需求加力燃燒室組織第二次燃燒,使燃氣進一步加溫加速,通過噴管按設定方式急速排出而產生推力。加力燃燒室和噴管工況惡劣,尾噴口燃氣的溫度727~1877攝氏度,燃氣的速度在亞聲速和超聲速之間,內壁主要承受燃氣沖刷、熱應力和振動應力等。加力燃燒室和噴管部件用變形高溫合金較多,K24等鑄造合金主要制造噴管調節片等薄壁件。調節片長、寬、厚懸殊精鑄工藝難度不亞于渦輪葉片。更耐溫的CMC調節片已在先進發動機應用,減重效果顯著。

來源:各鋼企公告、Mysteel