制藥和生物技術行業的衛生要求相對較高,用于制造加工容器和管道系統的材料必須具備卓越的耐腐蝕性能和清潔性,以確保藥品的純度和品質。材料必須能夠經受生產環境以及消毒和清潔工序中的溫度、壓力和腐蝕性介質。此外,材料必須具有良好的焊接性,滿足行業對表面光潔度的要求。

制藥和生物技術行業工藝設備的主要制造材料為316L(UNS S31603,EN 1.4404)奧氏體不銹鋼。316L不銹鋼所具有的耐腐蝕性、焊接性、電解拋光特性以及供貨方便的特點,使其成為絕大多數制藥應用的理想材料。盡管316L不銹鋼在許多工藝環境下表現良好,但用戶仍在通過審慎選擇316L不銹鋼特定的化學成份以及改進生產工藝如電渣重熔(ESR)來提高316L不銹鋼的性能表現。

如果對316L不銹鋼而言,工藝條件腐蝕性過強的話,用戶可以繼續使用316L不銹鋼,但維護成本會增加,也可以轉而選用合金成份更高的6%鉬超級奧氏體不銹鋼,如AL-6XN?(UNS N08367)或254 SMO?(UNS S31254,EN 1.4547)。近年來,生物技術行業已經認識到了采用2205(UNS S32205,EN 1.4462)雙相不銹鋼制造設備的好處。

上圖 采用厚度標號為10的2205雙相不銹鋼板和4.8毫米厚的2205雙相不銹鋼板制造的制藥行業用研發容器

316L不銹鋼的金相組織中包括奧氏體相和非常少量的鐵素體相,通過向合金中添加足量的鎳來穩定奧氏體相。鍛軋316L不銹鋼的鎳含量一般為10-11%。雙相不銹鋼的化學成份經過調整,形成的顯微組織含有大致相同數量的鐵素體相和奧氏體相,“雙相” 指具有奧氏體/鐵素體兩相的顯微組織。通過減少鎳含量至大約5%,并調整錳和氮的添加量至形成約40-50%的鐵素體而形成2205雙相不銹鋼。2205雙相不銹鋼的化學成份是平衡的,奧氏體相和鐵素體相具備大至相當的耐腐蝕性。

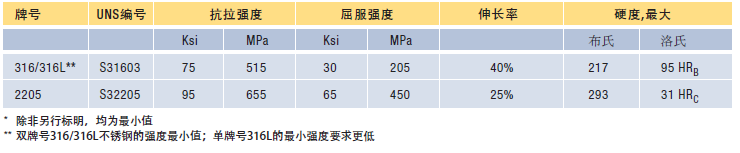

2205雙相不銹鋼氮含量的增加及其細晶粒的顯微組織使其具有比304L和316L等常見奧氏體不銹鋼更高的強度。在固熔退火條件下,2205雙相不銹鋼的屈服強度大約是316L不銹鋼的兩倍。由于強度較高,2205雙相不銹鋼的許用應力可以高得多,這取決于工藝設備制造所采用的設計規范。在許多應用中,壁厚可以減薄,從而減輕重量,節約成本。

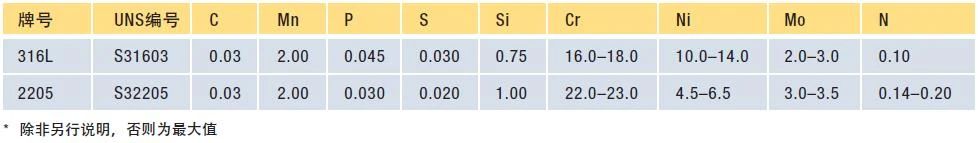

表1 基于ASTM A 240要求的316L和2205不銹鋼化學成份對比

表2 固溶退火的雙牌號316/316L和2205雙相不銹鋼力學性能比較

耐點蝕性能

在制藥和生物科技應用中,不銹鋼最常見的腐蝕形式是在含氯化物環境中的點蝕。2205雙相不銹鋼較高的鉻、鉬和氮含量,達到了顯著優于316L不銹鋼的耐點蝕和縫隙腐蝕性能。通過在6%三氯化鐵標準試驗溶液中測量發生點蝕所需要的溫度(臨界點蝕溫度),可確定不銹鋼的相對耐點蝕性能。2205雙相不銹鋼的臨界點蝕溫度(CPT)介于316L不銹鋼與6% 鉬超級奧氏體不銹鋼之間。應當注意,在三氯化鐵溶液中測得的CPT數據可用于比較材料耐氯離子點蝕性能,但不應用于預測材料在其它氯化物環境中的臨界點蝕溫度。

應力腐蝕開裂

當溫度高于60°C,在拉伸應力和氯離子的共同作用下,316L不銹鋼容易出現裂紋,這種災難性的腐蝕形式被稱為氯化物應力腐蝕開裂(SCC)。在熱工藝流體條件下選用材料時,必須考慮這種腐蝕。應當避免將316不銹鋼用于存在氯離子及60°C或以上溫度的條件。2205雙相不銹鋼在簡單鹽溶液中耐SCC 的溫度可達至少120°C。

紅銹

暴露在高純度水中的不銹鋼,表面可能出現薄薄的銹跡或沉積物,這被稱為紅銹。這銹跡主要由氧化鐵或氫氧化鐵顆粒物構成,有多種顏色,包括紅色、金黃色、藍色、灰色和深褐色等色調。形成紅銹的原因尚未明了,但特定的不銹鋼牌號和表面處理可能影響紅銹的形成。

在制藥和生物科技行業中,注射用水(WFI)系統所處的清潔蒸汽環境和高純度水環境,經常會出現紅銹現象。蒸餾裝置、貯罐、工藝過程容器、泵、閥門和管道等部件均可能受到影響。

鑒于可能導致產品污染,要求對嚴重紅銹的材料表面進行清潔,而清潔作業的成本高、耗時長。因此,有必要要求制藥和生物科技所使用的候選材料至少具備與316L不銹鋼相同的耐紅銹能力。曾經對包括316L不銹鋼和2205雙相不銹鋼在內的材料進行過紅銹現象的系統調查研究。根據這項研究,2205不銹鋼耐紅銹的能力至少與316L不銹鋼相當。